OEE(Overall Equipment Effectiveness),即設備綜合效率,OEE是一項指標,它確定了真正有效的計劃生產時間的百分比。

它旨在通過準確跟蹤實現“完美生產”的進度來支持TPM計劃。

企業在進行OEE計算時常常遇到很多迷惑的問題,如工廠停水、停電、停氣、停氣使設備不能工作,等待訂單、等待排產計劃、等待檢查、等待上一道工序造成的停機,不知如何計算。

本文引入非設備因素停機的概念,修改了OEE的算法,使計算得到的OEE更能夠真實反映設備維護的實際狀況,讓設備完全利用的情況由完全有效生產率TEEP這個指標來反映。

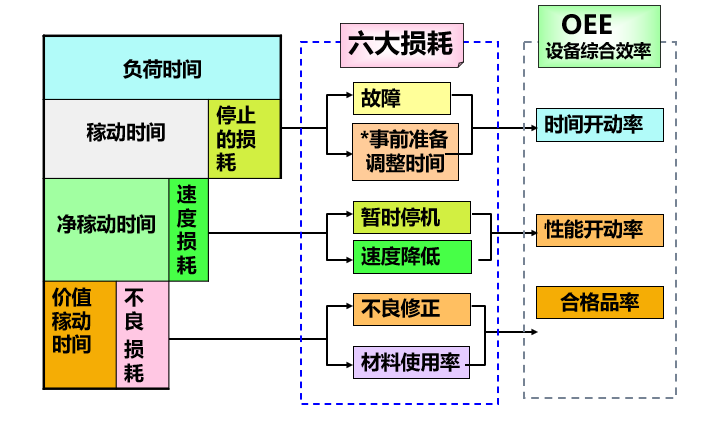

在OEE公式里,時間開動率反映了設備的時間利用情況;性能開動率反映了設備的性能發揮情況;而合格品率則反映了設備的有效工作情況。

反過來,時間開動率度量了設備的故障、調整等項停機損失,性能開動率度量了設備短暫停機、空轉、速度降低等項性能損失;合格品率度量了設備加工廢品損失。

計算舉例

某工廠實施8小時作業體制,其中中午休息1小時,上班時間包括早會,檢查,清掃等20分鐘,上、下午期間各休息15分鐘。

有一臺設備,因應市場需要,每天加班30分鐘,該設備理論節拍為0.8分鐘,在正常稼動時間內應生產575件,但實際僅生產出418件,實際測得的節拍為1.1分鐘,當天更換刀具及故障停機時間為70分鐘。

不良率維持2%。

請問該設備的設備綜合效率為多少

計算:

A:實際作業時間 =480+30=510min

B:計劃停止時間 50min

C:負荷時間 510-50=460min

D:停機損失時間 70min

E:稼動時間 C-D=390min

G:生產量418件

H:良品率 98%

I:理論節拍0.8

時間開動率 = (460-70)/460 = 84.8%

性能開動率 = (0.8*418)/390 = 85.7%

合格品率 = 98%

于是得到 OEE = 84.8% ×85.7%×98% = 71.2%

如果追究OEE的本質內涵,其實就是計算周期內用于加工的理論時間和負荷時間的百分比。

請注意,當展開OEE公式,有 OEE = 時間開動率×性能開動率×合格品率 =(開動時間/負荷時間) ×(加工數量×實際加工周期 /開動時間)×(理論加工周期/實際加工周期)×(合格產量/加工數量)

= (開動時間×加工數量×實際加工周期×理論加工周期×合格產量)/(負荷時間×開動時間×實際加工周期×加工數量)約去分子、分母的公因子

OEE = (理論加工周期×合格產量)/負荷時間 = 合格產品的理論加工總時間/負荷時間,這也就是實際產量與負荷時間內理論產量的比值。

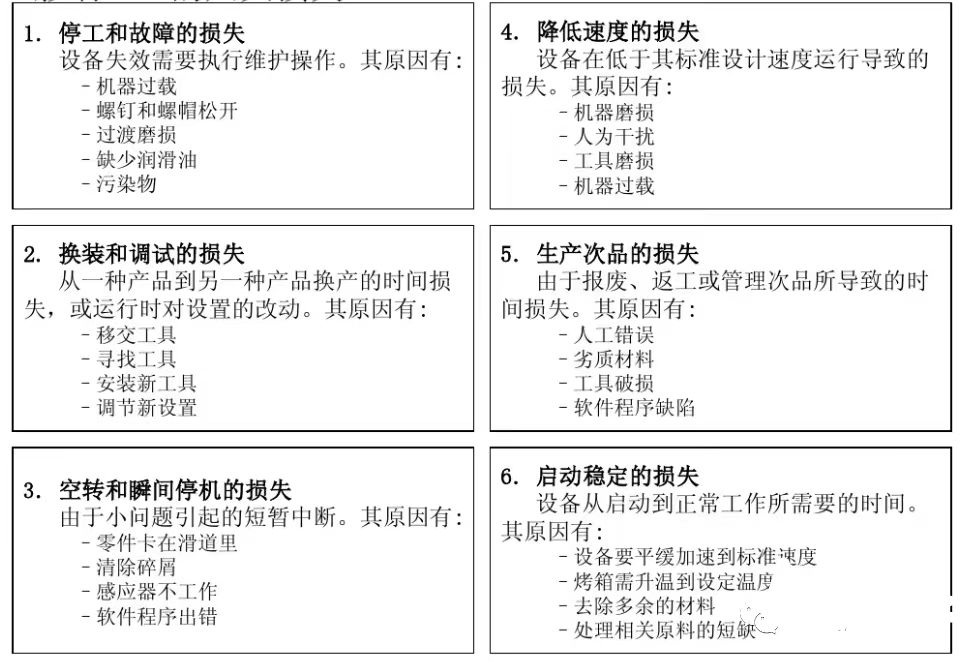

既然上述的計算方法可以如此簡單,那么為什么要用這么復雜的公式呢?主要是為了分析問題。計算OEE值不是目的,而是為了分析六大損失。設備的OEE 水平不高,是由多種原因造成的,而每一種原因對OEE的影響又可能是大小不同。在分別計算OEE的不同“率”的過程中,可以分別反映出不同類型的損失。

進一步,我們還可以結合運用PM分析方法,對 OEE不高的原因進行分析。

例如,當設備的 OEE水平不高,從 OEE計算看出是時間開動率低下,于是將時間開動率用方框框起來,再問為什么時間開動率不高,發現是設備故障引起,再繼續往下分析,直到找出根本原因為止。

我們在計算OEE時,遇到計劃停機以外的外部因素,如無訂單、停水、電、氣、汽等因素造成停機損失,常不知把這部分損失放到哪部分去計算。

有人把它們列入計劃停機,但它們又不是真正意義上的計劃停機。如果算作故障停機,但又不是設備本身故障引起的停機。

各個企業的計算五花八門,失去相互的可比性。當我們把OEE的計算作一擴展,給出“設備完全有效生產率(TEEP)”這一新概念和新算法,上述的問題可以迎刃而解。

在引入TEEP條件下, 因為我們已經把非設備因素(即設備外部因素)引起的停機損失分離出來,作為利用率的損失來度量,故在計算OEE時,設備的時間開動率就要做相應調整。

在TEEP計算中

設備利用率=(日歷工作時間 - 計劃停機時間 - 設備外部因素停機時間) / 日歷工作時間

正確的OEE計算,應該有設備時間開動率= 開動時間 / 負荷時間

其中,負荷時間=日歷工作時間 - 計劃停機時間 - 設備外部因素停機時間

開動時間=負荷時間 - 設備調整初始化時間(包括更換產品規格、更換工裝模具、更換刀具等活動所用時間)

其他公式的算法和項目內容不變。

這樣計算得到的 OEE可以準確反映設備本身的問題,能夠客觀評價企業的設備管理水平,同時也不會使企業之間的OEE因理解與算法不同而不可比。

如果要全面反映企業設備效率,即把所有與設備有關和無關的因素都考慮在內,則可以通過TEEP來反映。

筆者根據眾多企業的統計和計算實際,提出將OEE公式的計算方法加以修正。

原來的

★ 負荷時間 =日歷工作時間 -計劃停機時間

現在修正為:

★ 負荷時間 =日歷工作時間 -計劃停機時間 -非設備因素停機時間

原來的

★ 開動時間 =負荷時間 -故障停機時間 -安裝、調整和初始化停機時間, 仍保持不變

上述的“非設備因素停機”包括開工不足停機、等待訂單、等待計劃排產、因企業系統管理不善或外部環境而造成的停水、停電、停汽、停氣,使需要上述供給的設備停機。

上述的停機損失并不屬于停機設備本身的問題,而是大系統對設備的影響。

上述的“計劃停機”應界定為設備生產前后的例行保養,如加油、加冷卻劑、停機點檢、清掃、緊固、升溫、預熱、升速等活動。

計劃停機應不包括因更換產品而造成的工、模、夾具更換,設備參數調整所造成的停機。

這樣修正之后所計算得到的 OEE,基本反映了設備本身人-機系統的維護狀況。而全面設備效率發揮狀況可以由完全有效生產率來反映。

★ 完全有效生產率 =設備利用率×設備綜合效率( OEE)

其中,設備利用率=(日歷工作時-計劃停機時間-非設備因素停機時間)/ 日歷工作時間,由此看出,完全有效生產率把因為設備本身保養不善的損失和系統管理不善、設備產能不平衡、企業經營不善損失全面地反映出來。

而OEE的計算公式則主要反映了設備本身的系統維護、保養和作業效率狀況。

上述OEE的計算中,合格品率既反映了設備狀況不良損失,又反映了操作、工藝執行、參數控制方面的損失。

從設備管理的角度來看,合格品率不一定全面、真實地反映設備維護、保養水平。

筆者建議引入一個純設備合格品率的概念,即純設備合格品率 =合格品數量/(生產數量-非設備因素廢品數量)

由此引出了純設備OEE的概念,簡記為 OEE純。

★ OEE純 = 時間開動率×性能開動率×純設備合格品率

這里的時間開動率是上述經過修正的公式,性能開動率的定義不變。OEE 純更集中反映了設備維護、保養水平。完全有效生產率的公式不必修改。

OEE純僅僅是為了集中、客觀反映設備維護、保養水平。

因為完全有效生產率就是全面反映設備的總效率狀況,沒有必要分清哪些是因為設備,哪些是來自設備以外的因素。

另外,有些企業在OEE計算時,出現了性能開動率大于 100%的狀況,甚至有的高達 150%。

眾所周知,性能開動率 =凈開動率×速度開動率,其中,性能開動率=(生產數量×實際加工周期)/ 開動時間。

性能開動率反映了實際加工產品所用時間與開動時間的比例,它的高低反映了生產中的設備空轉,無法統計的小停機損失。

凈開動率是不大于100%的統計量。問題就出在速度開動率上。

★ 速度開動率 =理論加工周期 / 實際加工周期

原則上,理論加工周期不大于實際加工周期,即速度開動率是不大于100%的統計結果。

有的企業設備加工運轉速度超出了設計速度,這樣使速度開動率超過 100%,進而使性能開動率超過 100%。

筆者認為,速度開動率超過 100%是不合理、也是不可取的,理由如下:

1)如果設備開動速度超過了設計速度,就如同設計負荷5噸的大橋開過8噸的汽車一樣,是掠奪性的使用設備,是不可取、不科學的做法,不應提倡。

2)若設備的原設計指標保守,根據實際,設備開動速度可以提升。

經過論證,這種提升不會造成對設備的損壞。那么,應該改變設備的設計速度指標,即理論加工周期,使速度開動率始終保持為一個不大于100%的統計結果。

3)因為異常提升設備運行速度(使設備過早進入耗損故障狀態)造成速度開動率不正常的夸大,得到較高的OEE水平,掩蓋了設備維護不當等問題,可能誤導企業,不利于激發設備管理者對人—機系統六大損失的攻關和控制。

總之,讓OEE應保持為一個不大于 100%的統計量,可以激發企業始終不渝地致力于 OEE的提升。

本文根據企業的運行實際,提出修正的OEE算法,又提出OEE純的概念。同時澄清了速度開動率的統計計算問題。如果企業 OEE的計算按筆者介紹的規范算法統一起來,就可以使這一指標橫向、縱向可比。同時可以使這一指標客觀反映設備維護狀況,成為引導設備管理進步的積極因素。

文章來自網絡,版權歸作者所有,如有侵權請聯系刪除!